FUNKEN DER PRÄZISION

Wie EDM die Fertigungswelt revolutionierte: Aus reinem Zufall entdeckt, ist EDM zu einem der wichtigsten Bearbeitungsverfahren unserer Zeit geworden und treibt Innovationen in Zukunftstechnologien wie KI, Elektromobilität oder Luft- und Raumfahrt voran

Text: Markus Huth

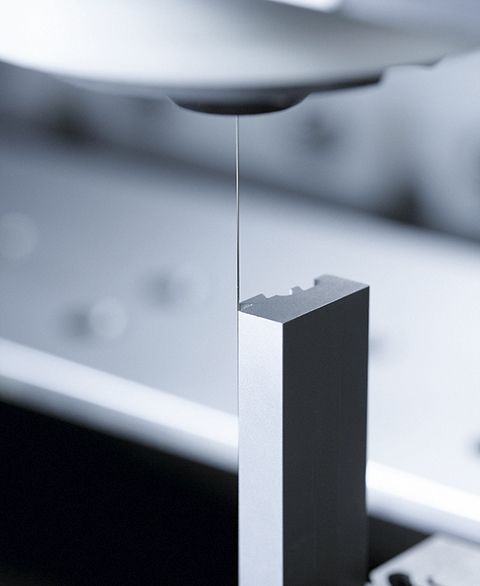

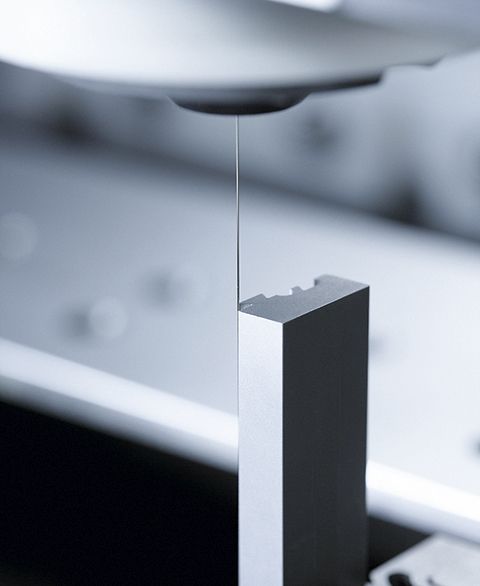

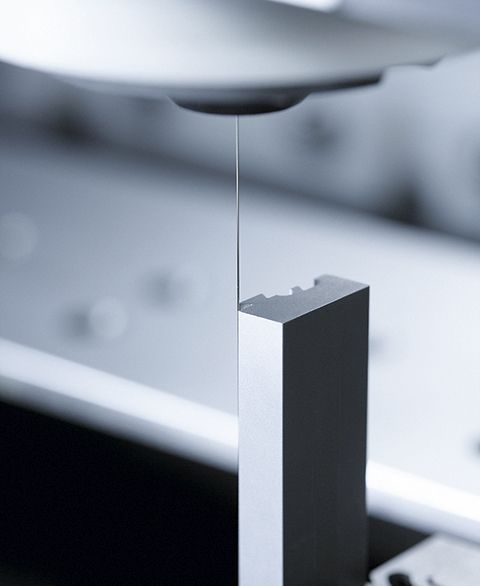

FASZINIERT beobachten die russischen Wissenschaftler Boris und Natalya Lazarenko 1943 in ihrem Labor in Moskau, wie Funkenentladungen präzise Metall entfernten. Tatsächlich hatte das Experiment das Gegenteil angestrebt, nämlich die durch Funkenbildung verursachten Schäden an elektrischen Kontakten zu reduzieren. Doch kurze Zeit später nutzten sie den zufällig entdeckten Effekt bewusst zum ersten Mal für die Bearbeitung von Werkstoffen – die Entstehung der modernen Fertigungstechnologie EDM (Electrical Discharge Machining, Funkenerodieren). Sie funktioniert durch das Zünden kurzer, gesteuerter Funken zwischen einer Elektrode und einem leitfähigen Werkstück, eingebettet in ein dielektrisches Medium wie Öl oder entionisiertes Wasser. Jeder Funke verdampft mikroskopisch kleine Partikel, während die Flüssigkeit Ablagerungen abwäscht.

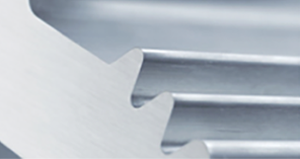

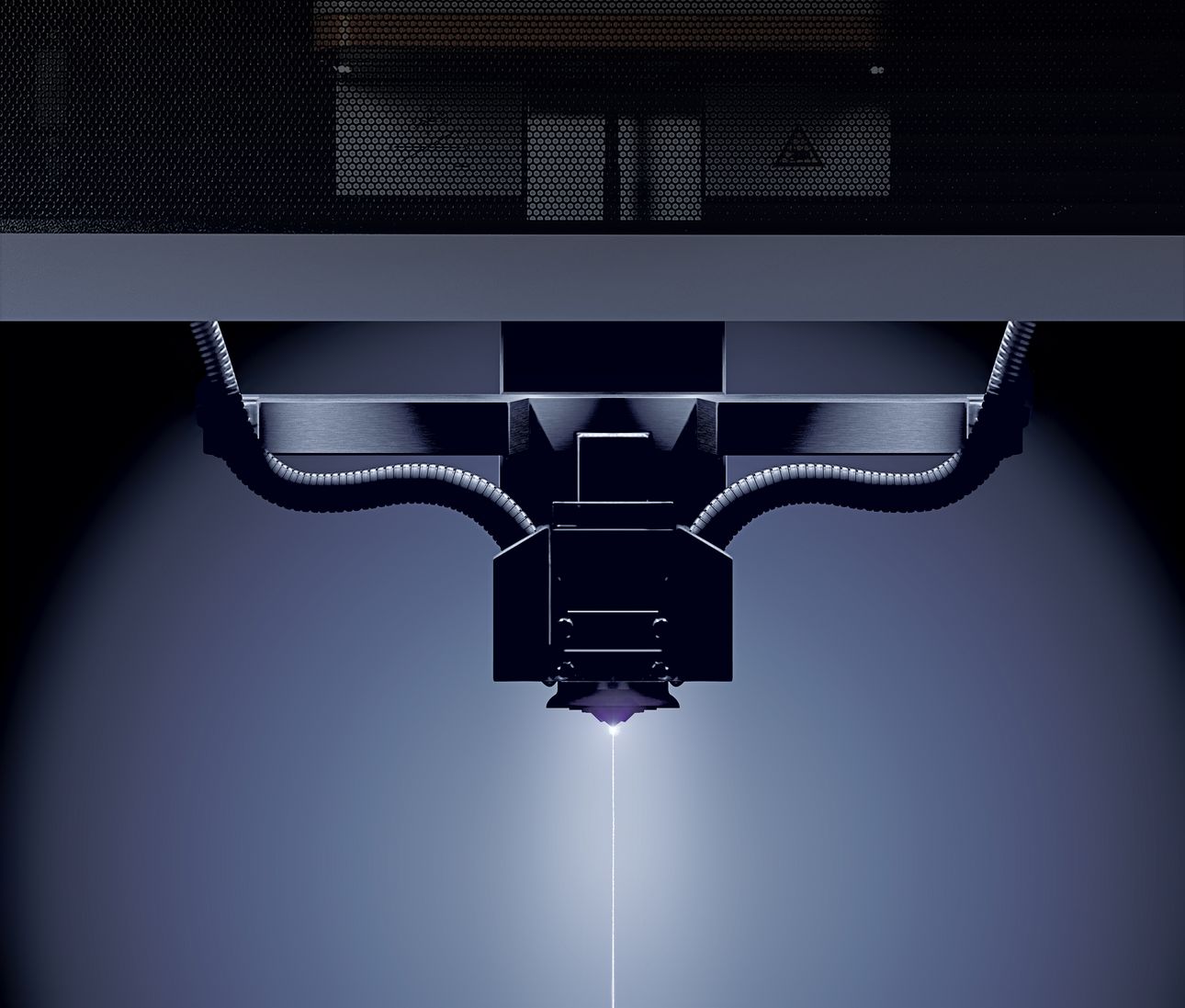

„Man könnte es mit einem Blitzeinschlag vergleichen, der präzise den Werkstoff abschabt, aber das geschieht über eine Million Mal pro Sekunde“, erklärt Umang Maradia, Leiter der Technical Unit EDM von UNITED MACHINING. So lassen sich selbst härteste Metalle wie Titanlegierungen oder Wolfram mit mikrometergenauer Präzision schneiden und formen. Im Gegensatz zu mechanischen Bearbeitungsverfahren wie Fräsen oder Schleifen geschieht dies kontaktlos. Gerade bei sehr feinen und komplexen Geometrien im Mikrometerbereich und bei harten Werkstoffen ist EDM oft die einzige effiziente Möglichkeit für die Fertigung. Ein weiterer Vorteil ist die hervorragende Oberflächenqualität. Heute lassen sich per EDM sogar Formen für polierte Planflächen wie Kunststoff-Spielsteine oder Präzisionsformen für Kameralinsen herstellen. Darüber hinaus kann EDM andere Prozesse wie Fräsen, Schleifen oder Laser hervorragend ergänzen.

AGIE CHARMILLES PRÄGT DIE EDM-BRANCHE BIS HEUTE

Kurz nach der Entdeckung in Russland nahm in einem anderen Land die Entwicklung von EDM zu einer industriefähigen Fertigung Fahrt auf: In der Schweiz entwickelten zwei Unternehmen – CHARMILLES und AGIE (A.G. für Industrieelektronik) – die ersten produktionsfertigen EDM-Maschinen und präsentierten sie der Weltöffentlichkeit 1954 auf der Maschinenbaumesse in Mailand. In den folgenden Jahrzehnten trugen sie zudem mit zahlreichen Innovationen dazu bei, das volle Potenzial von EDM auszuschöpfen. Heute sind beide Unternehmen als AGIE CHARMILLES Teil von UNITED MACHINING. „Mit über 1000 Patenten haben wir wichtige Standards in der Branche geprägt und setzen diese auch weiterhin“, sagt Maradia. Präzise steuerbare Generatoren, automatische Drahtwechsler, beschichtete Drähte, unabhängige Achspaare oder KI-gestützte CNC-Steuerung: Die Liste der Innovationen ist zu lang, um hier alle aufzuzählen.

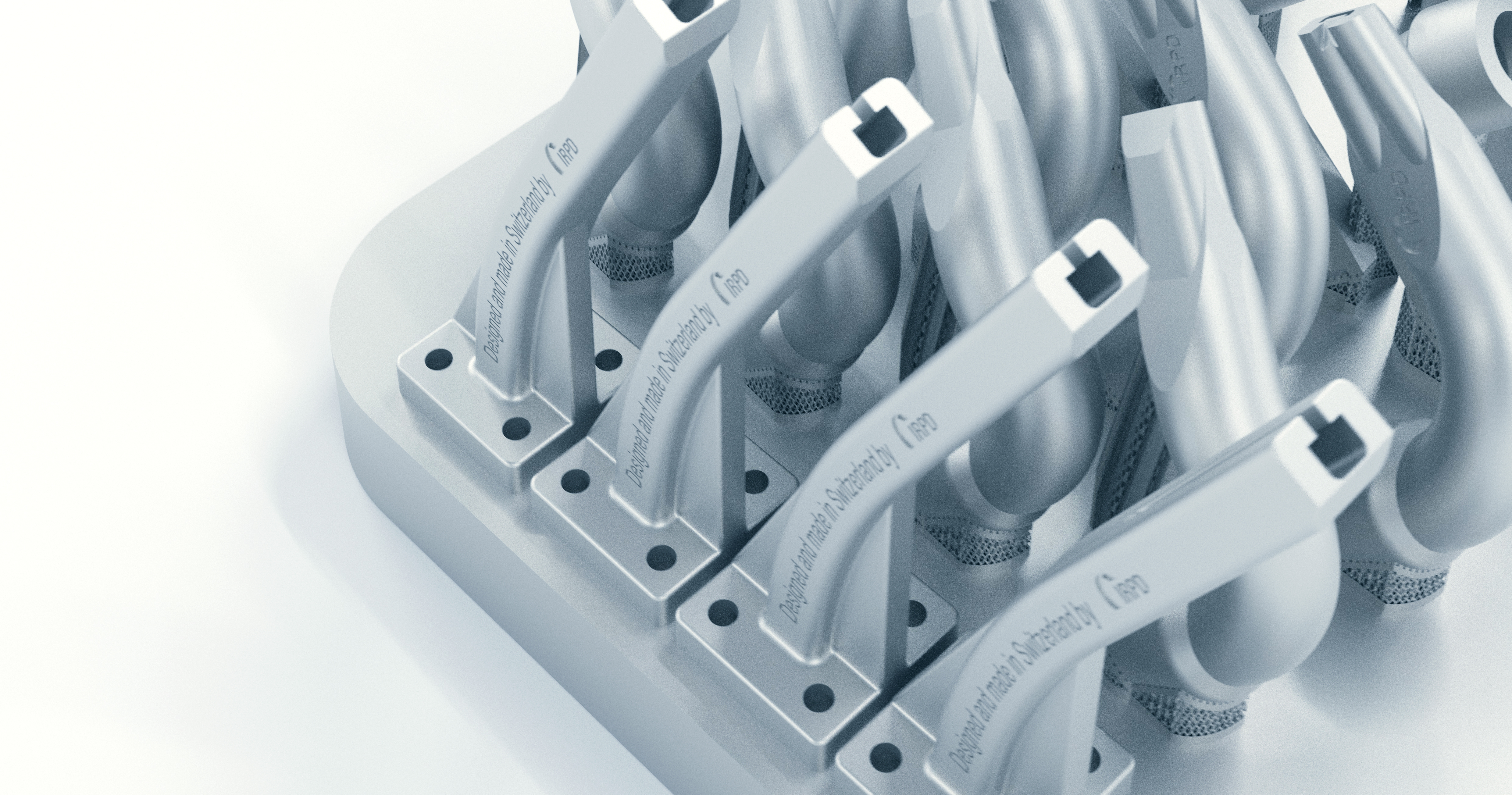

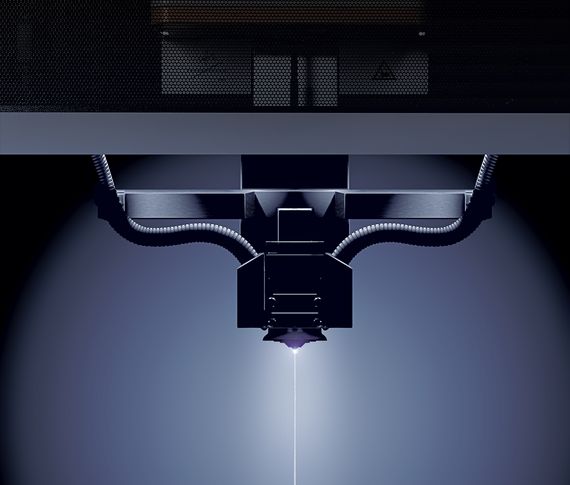

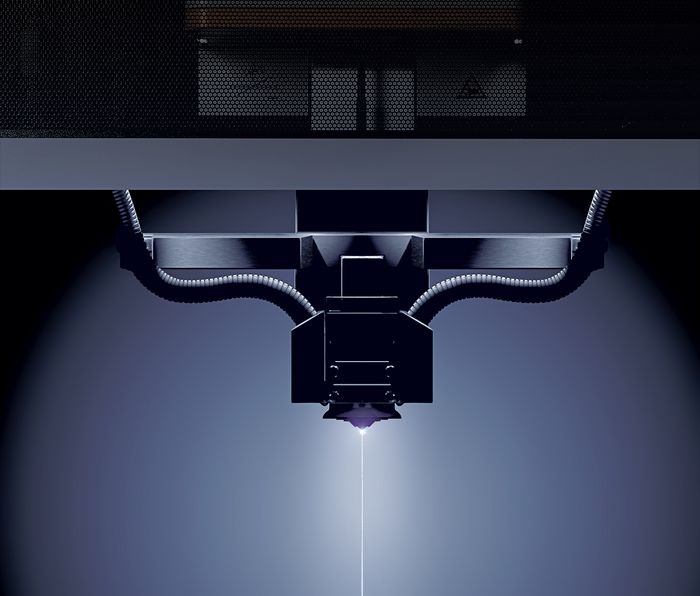

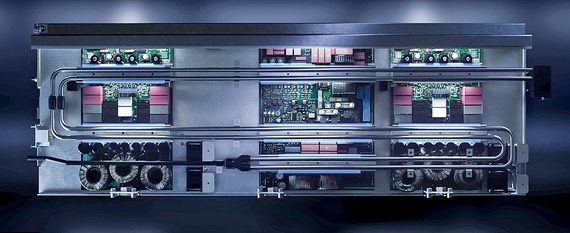

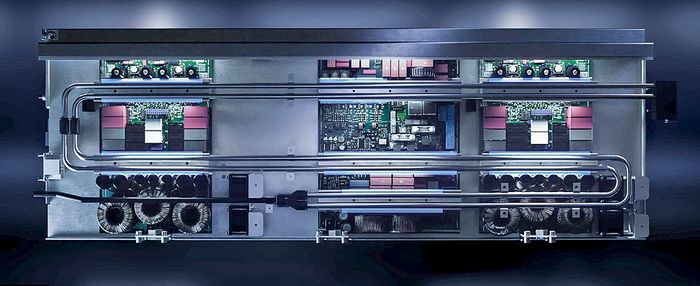

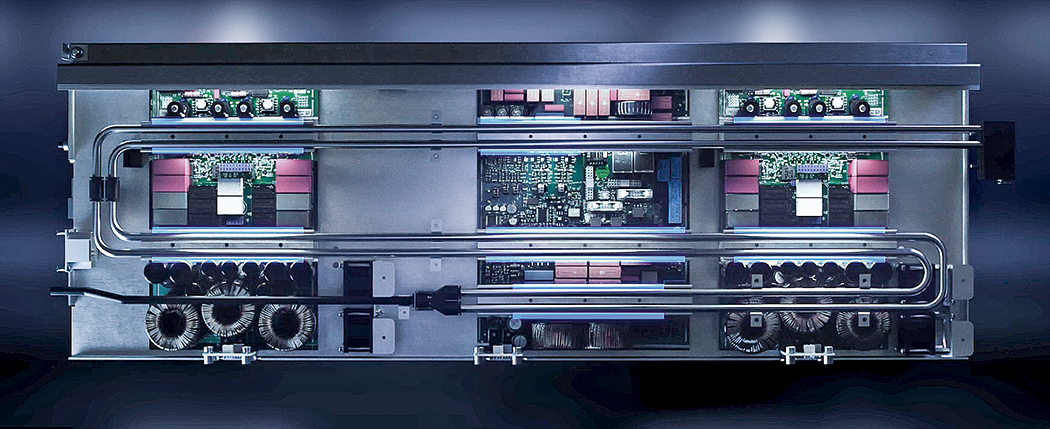

Heute sind EDM-Maschinen wie die moderne CUT- (für Drahterodieren), die FORM- (für Senkerodieren) und die DRILL-Serie (für Startlochbohrmaschinen) von AGIE CHARMILLES Hightech-Geräte. Ihr Herzstück ist der innovative Intelligent Power Generator (IPG), der es erlaubt, jeden Funken schnell, zuverlässig und digital zu steuern und den Energieverbrauch drastisch zu senken. Darüber hinaus unterstützen die Maschinen die Anwendenden mit intelligenten Funktionen wie Temperaturregelung, automatischem Drahteinfädeln, sensorgestützter Echtzeitdatenerfassung, Überwachung der Funkenkonzentration (Spark Track), intuitiver Bedienung (UNIQUA) sowie Automatisierungs-optionen. Sie erfüllen höchste Industrie-normen und fertigen zahlreiche Produkte unserer modernen Welt.

EDM-TECHNOLOGIEN

EDM IST EINE SCHLÜSSELTECHNOLOGIE FÜR DIE ZUKUNFT

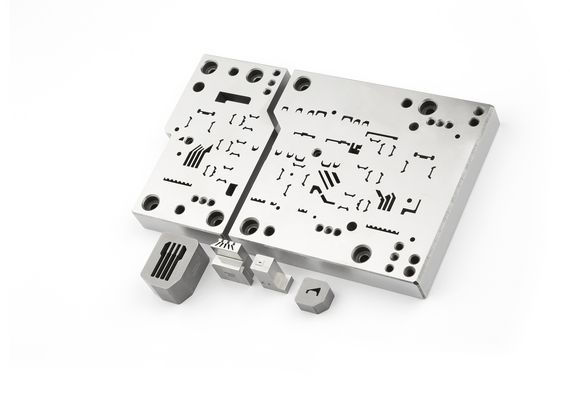

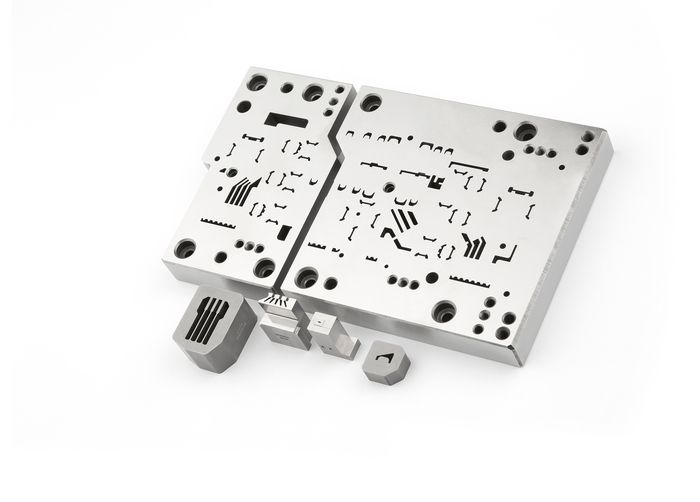

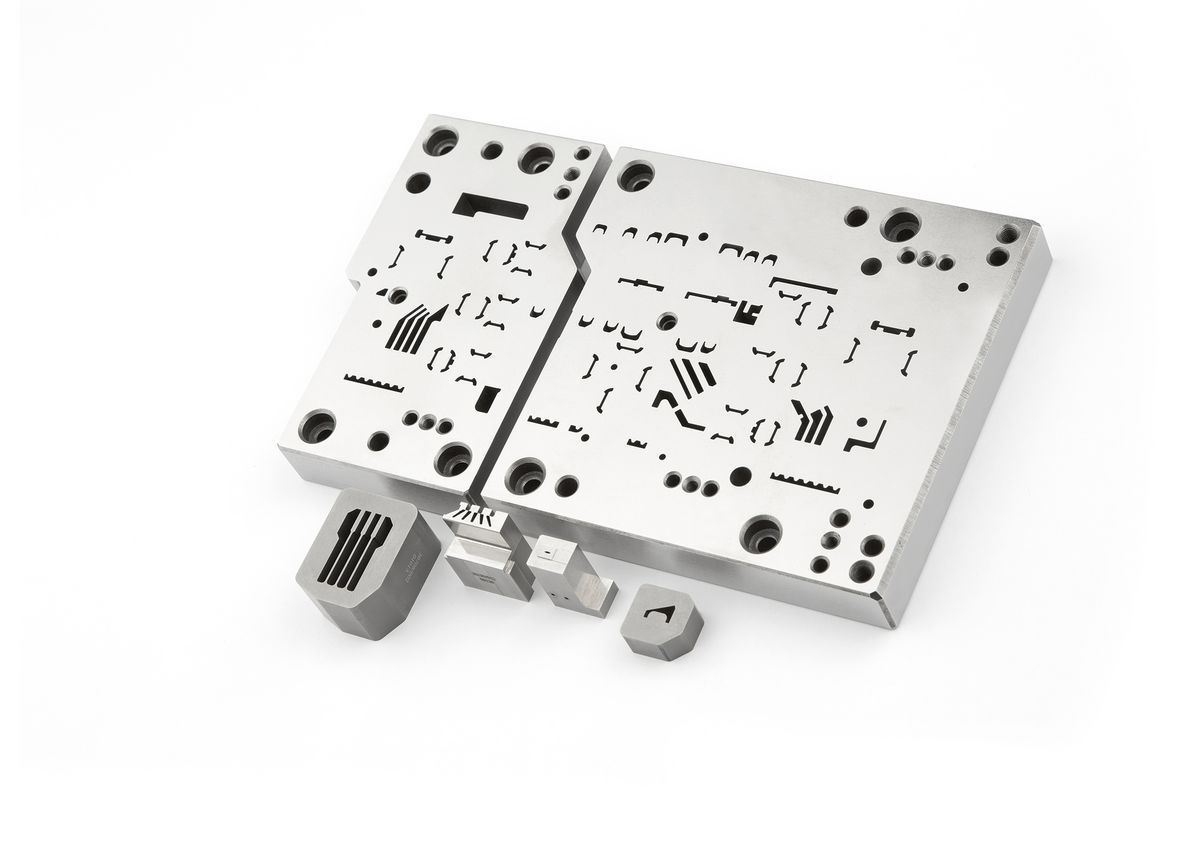

Zum Beispiel werden EDM-Maschinen zur Werkzeugfertigung für die Herstellung der filigranen Daten- und Energie-Steckverbinder in der Elektronik eingesetzt, sei es für Smartphones oder Rechenzentren. Sie kommen auch bei der Fertigung der feinen Lamellen in Elektromotoren oder komplexer Geometrien von Leitschaufeln in Flugzeugturbinen zum Einsatz. Ein weiterer Anwendungsbereich sind Spritzgussformen für eine Vielzahl von alltäglichen Kunststoffprodukten wie Zahnbürsten. „Wenn ich einen Joghurtbecher öffne, muss ich immer an EDM denken“, lacht Maradia. Dies liegt daran, dass die luftdichten Verschlussfolien der Becher mit ultraharten Wolfram-Werkzeugen gestanzt werden. Eine CUT-Maschine produziert die hauchdünne Schneideplatte mit einer Präzision von nur wenigen Mikrometern – um ein Vielfaches dünner als ein menschliches Haar.

Experten gehen davon aus, dass EDM als Fertigungstechnologie in Zukunft sogar noch mehr Bedeutung gewinnen wird. Denn sie ermöglicht die Bearbeitung von hochkomplexen Geometrien auch bei neuen Hightech-Werkstoffen, zum Beispiel in der Luft- und Raumfahrt oder im Automobilbau, die mit mechanischen Fertigungsverfahren nicht durchführbar wären. Darüber hinaus setzt sich der Trend zur Miniaturisierung in den Bereichen Elektronik, Medizintechnik und Energiesysteme fort und steigert die Nachfrage nach Präzisionsbearbeitung. „Dank Digitalisierung und KI-Unterstützung werden sich EDM-Maschinen in Zukunft noch einfacher automatisieren lassen und in der Lage sein, schneller und mit noch mehr Präzision zu fertigen“, erklärt Maradia und fügt hinzu: „EDM bleibt ein Rückgrat unserer modernen Welt.“